-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

CNC-Simulator

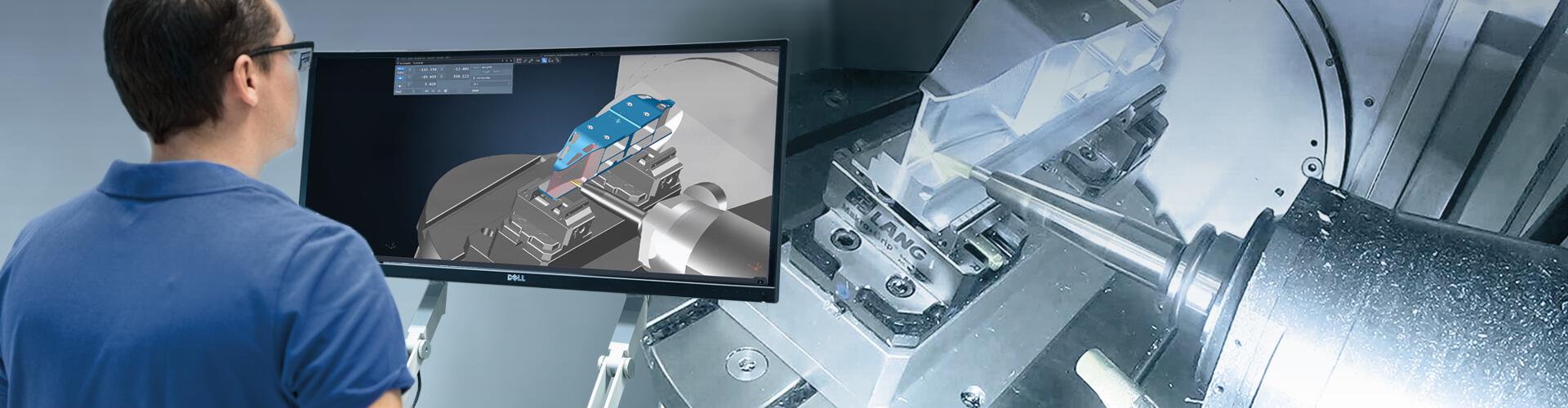

Mit digitalen Zwillingen planen, programmieren und prüfen

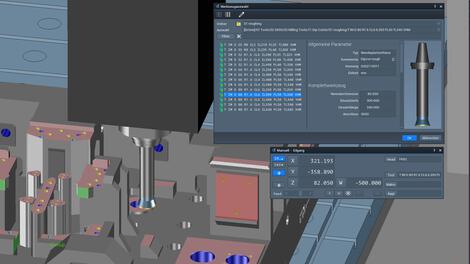

Mit dem Tebis CNC-Simulator planen, programmieren und prüfen Sie Ihre NC-Bearbeitung mit allen Komponenten vollständig in der Tebis NC-Programmierumgebung. Die Voraussetzung: Alle Maschinen, Werkzeuge, Aggregate und Spannmittel sind als digitale Zwillinge mit sämtlichen Komponenten eins zu eins in der virtuellen Fertigungsumgebung hinterlegt. So lassen sich mögliche Kollisionen und Endschalterprobleme noch vor der NC-Ausgabe erkennen und beheben. Eine Synchronisation mit dem Postprozessor oder eine Vernetzung mit der Maschine ist nicht erforderlich. Zeitaufwändige und kostenintensive Einfahrprozesse entfallen. Mit denTebis Simulationstechnologien legen Sie den Grundstein für Mehrmaschinenbedienung und mannarme Fertigung.

Höchste SicherheitPlanen, programmieren, prüfen, korrigieren mit digitialen Zwillingen.Direkt in der CAM-UmgebungMaschine mit allen Begrenzungen, Verfahrwegen und Kinematiken direkt in der NC-Programmierumgebung steuern und kontrollieren.Optimale MaschinenauslastungBearbeitungszeiten präzise berechnen.Digitale Zwillinge für höchste Prozesssicherheit

In Tebis lassen sich alle Komponenten Ihrer speziellen Fertigungsumgebung realitätsgetreu in virtuellen Prozessbibliotheken hinterlegen. Die Maschinenbibliothek umfasst über 1.400 virtuelle Maschinenmodelle unterschiedlicher Hersteller in 3.700 Varianten. Die ganze Bandbreite marktüblicher Maschinensteuerungen und sämtliche gängigen Maschinentypen werden unterstützt: Dazu gehören auch komplexe Mehrachsenmaschinen und Multifunktionsmaschinen wie Dreh-Fräsmaschinen, Drehmaschinen mit Haupt- und Gegenspindel, Tiefbohrmaschinen und Roboter mit Zusatzachsen. Ihre individuellen Anpassungen digitalisieren wir direkt vor Ort. Postprozessoren und virtuelle Maschinenmodelle werden von uns vollständig aufgebaut und abgenommen.

In der Werkzeugbibliothek lassen sich beliebige Komplettwerkzeuge inklusive HPC-Fräsern und Kreissegmentfräsern mit allen Aufnahmen absolut exakt abbilden. Und natürlich sind auch Nullpunktspannsysteme und Aggregate wie Backenfutter, Lünette und Reitstock vollständig erfasst. Das ist es, was die Prüfung und Korrektur der Werkzeugwege noch vor der NC-Ausgabe so sicher macht: Die Vollständigkeit der Bibliotheken und die hohe Detailtreue der digitalen Zwillinge.

Zuverlässig kalkulieren und planen

Gleich mit geeigneten Werkzeugen, Aufspannungen und Anstellrichtungen starten

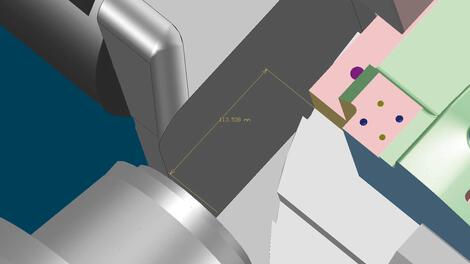

Aus Ihren verfügbaren Ressourcen wählen Sie die geeigneten Maschinen, Maschinenköpfe, Spannmittel, Wechseltische, Aggregate und Werkzeuge aus. Sie definieren Bezugspunkte, deren Werte sich bei der NC-Ausgabe für die Aufspannungen übernehmen lassen. Sie wissen, wie viele Bearbeitungen insgesamt erforderlich sind. Und Sie erkennen und vermeiden Kollisionen, noch bevor Sie überhaupt mit der NC-Programmierung beginnen. Dazu verfahren Sie das Werkzeug mit einer speziellen Planungsfunktion direkt auf der virtuellen Maschine entlang kritischer Bauteilbereiche – wie Kavitäten, tiefen Bohrungen, Hinterschnitten – und lassen sich mögliche Kollisionen anzeigen. Der CNC-Simulator ist so genau, dass Sie von Beginn an mit möglichst kurzen Werkzeugen planen können und so bei der Fertigung von hohen Vorschubgeschwindigkeiten profitieren.

Nutzen Sie die Werkzeugbibliothek bereits in der Planungsphase und wählen Sie Werkzeuge mit passender Ausspannlänge.

Die Analysefunktionen zeigen Abstände und Winkel zwischen Bauteil- und Maschinenkomponenten. Anstellachsensysteme lassen sich einfach per Mausklick definieren.

Prozesssicher programmieren, prüfen und optimieren

Direkt in der CAM-Umgebung

Während der NC-Programmierung rüsten Sie die digitale Maschine im Arbeitsplan realitätsgetreu mit Spannmitteln und Aggregaten wie Backenfutter, Lünette und Reitstock und greifen auf beliebige Komplettwerkzeuge zu. Das Ergebnis kommt mit allen relevanten Informationen am Rüstplatz an – denn bei der NC-Ausgabe wird automatisch eine präzise und ausführliche NC-Dokumentation erstellt. Der Rüstverantwortliche sieht sofort, was er zu tun hat.Genau wissen, wie lange es dauert und besser planen: Hinterlegen Sie dynamische Parameter – zum Beispiel aus den Angaben des Herstellers – in der virtuellen Maschine. Die Bearbeitungszeiten werden automatisch berechnet.Video / Kontaktformular anzeigenBitte aktivieren Sie die Präferenzen Cookies, um die Ansicht zu aktivieren.Cookies aktivierenHöchste Prozesssicherheit: Sie prüfen das komplette Bearbeitungsszenario mit allen Positionen, Achs- und Verfahrbewegungen, Zustellungen und Komponenten.

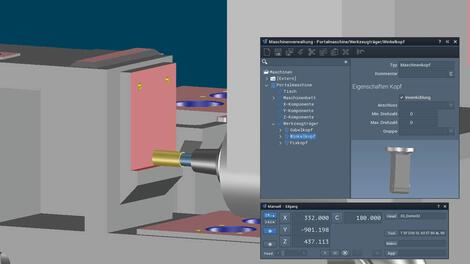

Mögliche Konflikte wie Schneidenkollisionen, Kopfkollisionen oder Endschalterverletzungen werden übersichtlich und strukturiert in einer Liste dargestellt. Sie entscheiden anwendungsorientiert, ob Sie diese Konflikte akzeptieren oder beheben möchten. Ihre Änderungen werden im Werkzeugweg gespeichert und beim Postprocessing mit ausgegeben.Je nach Bearbeitungssituation stehen Ihnen zur Optimierung Ihrer NC-Programme verschiedene Möglichkeiten zur Verfügung. Sie wechseln das Werkzeug, die Maschine oder den Maschinenkopf aus, verändern die Aufspannlage, drehen die Achsen interaktiv oder schalten die Kopfanstellung um.

Die Kollisionsprüfung lässt sich übrigens im Hintergrund durchführen: Sie arbeiten zeitgleich einfach weiter am nächsten Programm.Maschinenkonfiguration in der CAM-Umgebung flexibel steuern

Innerhalb einer Bearbeitung platzieren Sie Aggregate und Spannmittel an beliebigen Positionen oder ändern die Startwerte für Zusatzachsen wie Portalachsen, Pinole oder Rundachsen.

Flexibilität in der Werkstatt

Auch in der Werkstatt ist der CNC Simulator unentbehrlich. Der Maschinenbediener informiert sich über Roh- und Bauteilgeometrien, über Aufspannungen und die verwendeten Werkzeuge. Und wenn die Bearbeitung doch einmal kurz vor knapp angepasst werden muss – etwa weil eine Maschine ausgefallen ist oder Werkzeuge aussortiert worden sind – so ist das problemlos möglich. Technologiedaten wie Vorschübe oder Spindeldrehzahl, Aufspannungen oder die Abarbeitungsreihenfolge lassen sich schnell und einfach ändern. Die betroffenenen Werkzeugwege werden mit einem Mausklick erneut auf Kollision geprüft und über die integrierten Postprozessoren ausgegeben.